–Я–Њ–і–≥–Њ—В–Њ–≤–Є—В–µ–ї—М–љ—Л–є —Н—В–∞–њ –≤–Ї–ї—О—З–∞–µ—В –≤ —Б–µ–±—П –≤—Е–Њ–і–љ–Њ–є –Ї–Њ–љ—В—А–Њ–ї—М –Є –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ—Г—О –Њ–±—А–∞–±–Њ—В–Ї—Г. –Я–Њ—Б—В—Г–њ–∞—О—Й–Є–µ –Љ–∞—В–µ—А–Є–∞–ї—Л –Є –њ–Њ–ї—Г—Д–∞–±—А–Є–Ї–∞—В—Л (—Б—В–∞–ї—М–љ—Л–µ —В—А—Г–±—Л, –њ–Њ–ї–Є—Н—В–Є–ї–µ–љ–Њ–≤–∞—П –Є–ї–Є –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–∞—П –Њ–±–Њ–ї–Њ—З–Ї–∞, —Ж–µ–љ—В—А–∞—В–Њ—А—Л –Є —В.–і.) –њ—А–Њ—Е–Њ–і—П—В –Ї–Њ–љ—В—А–Њ–ї—М –Ї–∞—З–µ—Б—В–≤–∞, –∞ —В–∞–Ї–ґ–µ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є—П —В—А–µ–±–Њ–≤–∞–љ–Є—П –У–Ю–°–Ґ–Њ–≤. –Ґ–∞–Ї, –љ–∞–њ—А–Є–Љ–µ—А, —Б—В–∞–ї—М–љ–∞—П —В—А—Г–±–∞ –њ—А–Њ–≤–µ—А—П—О—В—Б—П –њ–Њ —В–∞–Ї–Є–Љ –њ–∞—А–∞–Љ–µ—В—А–∞–Љ, –Ї–∞–Ї —В–Њ–ї—Й–Є–љ–∞ —Б—В–µ–љ–Ї–Є, –≤–љ—Г—В—А–µ–љ–љ–Є–є –Є –≤–љ–µ—И–љ–Є–є –і–Є–∞–Љ–µ—В—А, –Њ—В—Б—Г—В—Б—В–≤–Є–µ —В—А–µ—Й–Є–љ, –≤–Љ—П—В–Є–љ –Є —А–∞–Ї–Њ–≤–Є–љ.

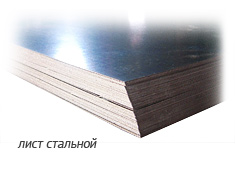

–Я–Њ–ї–Є—Н—В–Є–ї–µ–љ–Њ–≤–∞—П –Њ–±–Њ–ї–Њ—З–Ї–∞ –і–Њ–ї–ґ–љ–∞ –Є–Љ–µ—В—М –≥–ї–∞–і–Ї—Г—О –љ–∞—А—Г–ґ–љ—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М —Б –љ–µ–Ј–љ–∞—З–Є—В–µ–ї—М–љ—Л–Љ–Є –њ—А–Њ–і–Њ–ї—М–љ—Л–Љ–Є –њ–Њ–ї–Њ—Б–∞–Љ–Є –Є –≤–Њ–ї–љ–Є—Б—В–Њ—Б—В—М—О, –∞ —В–∞–Ї–ґ–µ –Њ—В–Ї–ї–Њ–љ–µ–љ–Є–µ —В–Њ–ї—Й–Є–љ—Л —Б—В–µ–љ–Ї–Є –≤ –њ—А–µ–і–µ–ї–∞—Е –і–Њ–њ—Г—Б—В–Є–Љ—Л—Е –Ј–љ–∞—З–µ–љ–Є–є. –Ч–∞—В–µ–Љ —Б—В–∞–ї—М–љ–∞—П —В—А—Г–±–∞ –Њ—З–Є—Й–∞–µ—В—Б—П –Њ—В –≥—А—П–Ј–Є, —А–ґ–∞–≤—З–Є–љ—Л, –Њ–Ї–∞–ї–Є–љ—Л, –∞ —В–∞–Ї–ґ–µ –≤–ї–∞–≥–Є, –Њ—А–≥–∞–љ–Є—З–µ—Б–Ї–Є—Е —Б–Њ–µ–і–Є–љ–µ–љ–Є–є –Є –Љ–∞—Б–µ–ї –і–Њ —Г—А–Њ–≤–љ—П —В—А–µ—В—М–µ–≥–Њ –Ї–ї–∞—Б—Б–∞ –Њ—З–Є—Б—В–Ї–Є. –Ю–±–µ–Ј–ґ–Є—А–Є–≤–∞–љ–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ —В–µ—А–Љ–Є—З–µ—Б–Ї–Њ–≥–Њ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є—П (–Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ, —А–µ—З—М –Є–і–µ—В –Њ–± –Њ—В–ґ–Є–≥–µ –Њ—В–Ї—А—Л—В—Л–Љ –њ–ї–∞–Љ–µ–љ–µ–Љ). –Ь–µ—Е–∞–љ–Є—З–µ—Б–Ї–∞—П –Њ—З–Є—Б—В–Ї–∞ –Њ—В —А–ґ–∞–≤—З–Є–љ—Л –Є –Њ–Ї–∞–ї–Є–љ—Л –±—Л–≤–∞–µ—В —Й–µ—В–Њ—З–љ–Њ–є, –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–Њ–є, –і—А–Њ–±–µ—Б—В—А—Г–є–љ–Њ–є, –і—А–Њ–±–µ–Љ–µ—В–љ–Њ–є –ї–Є–±–Њ —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є, –Ї–Њ–≥–і–∞ –Њ—З–Є—Б—В–Ї–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П —Б –њ–Њ–Љ–Њ—Й—М—О –Њ—Б–Њ–±—Л—Е —А–µ–∞–≥–µ–љ—В–Њ–≤. –Я–Њ–і–≥–Њ—В–Њ–≤–Є—В–µ–ї—М–љ—Л–є —Н—В–∞–њ –Ј–∞–≤–µ—А—И–∞–µ—В—Б—П –Ї–Њ–љ—В—А–Њ–ї–µ–Љ –Ї–∞—З–µ—Б—В–≤–∞ –Њ—З–Є—Б—В–Ї–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Љ–µ—В–∞–ї–ї–∞.

–Э–∞ —Б–ї–µ–і—Г—О—Й–µ–Љ —Н—В–∞–њ–µ —Б—В–∞–ї—М–љ–∞—П —В—А—Г–±–∞ –њ–Њ–і–∞–µ—В—Б—П –љ–∞ —Б—В–Њ–ї –љ–∞–њ–∞–Ї–Њ–≤–Ї–Є —В—А—Г–±–љ—Л—Е —Б–±–Њ—А–Њ–Ї. –Э–∞ —В—А—Г–±–µ –Ј–∞–Ї—А–µ–њ–ї—П—О—В—Б—П –њ–Њ–ї–Є—Н—В–Є–ї–µ–љ–Њ–≤—Л–µ –ї–Є–±–Њ –њ–Њ–ї–Є–њ—А–Њ–њ–Є–ї–µ–љ–Њ–≤—Л–µ —Ж–µ–љ—В—А–∞—В–Њ—А—Л (—Ж–µ–љ—В—А–Є—А—Г—О—Й–Є–µ –Њ–њ–Њ—А—Л), –Ј–∞ —Б—З–µ—В –Ї–Њ—В–Њ—А—Л—Е –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В—Б—П —Б–Њ–Њ—Б–љ–Њ—Б—В—М —В—А—Г–±—Л —Б –Њ–±–Њ–ї–Њ—З–Ї–Њ–є. –Я–Њ –≤—Б–µ–є –і–ї–Є–љ–µ —В—А—Г–±—Л —З–µ—А–µ–Ј —Г—И–Ї–Є —Ж–µ–љ—В—А–∞—В–Њ—А–Њ–≤ –њ—А–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П –Љ–µ–і–љ—Л–є –њ—А–Њ–≤–Њ–і –Њ–њ–µ—А–∞—В–Є–≤–љ–Њ–≥–Њ –і–Є—Б—В–∞–љ—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Ї–Њ–љ—В—А–Њ–ї—П (–Ю–Ф–Ъ). –Ю–љ —Б–ї—Г–ґ–Є—В –і–ї—П –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—П –Љ–µ—Б—В —Г–≤–ї–∞–ґ–љ–µ–љ–Є—П –Є–Ј–Њ–ї—П—Ж–Є–Є, –і—А—Г–≥–Є–Љ–Є —Б–ї–Њ–≤–∞–Љ–Є - –њ—А–Њ—В–µ—З–µ–Ї. –Ч–∞—В–µ–Љ –њ–Њ–і–≥–Њ—В–Њ–≤–ї–µ–љ–љ–∞—П —Б–±–Њ—А–Ї–∞ - —В—А—Г–±–∞ —Б —Ж–µ–љ—В—А–∞—В–Њ—А–∞–Љ–Є –Є –њ—А–Њ–≤–Њ–і–∞–Љ–Є –Ю–Ф–Ъ - –њ—А–Њ–і–µ–≤–∞–µ—В—Б—П –≤ –Њ–±–Њ–ї–Њ—З–Ї—Г.

–Ф–∞–ї–µ–µ —В—А—Г–±—Г –≥–Њ—В–Њ–≤—П—В –Ї –Ј–∞–ї–Є–≤–Ї–µ. –Х—Б–ї–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –≤ —Ж–µ—Е–µ –Ј–∞–ї–Є–≤–Ї–Є –љ–Є–ґ–µ 20 –≥—А–∞–і—Г—Б–Њ–≤ –°, —Б–±–Њ—А–Ї—Г –њ–Њ–і–Њ–≥—А–µ–≤–∞—О—В –і–Њ –љ—Г–ґ–љ–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –≤ —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–є –Ї–∞–Љ–µ—А–µ (–Ї–∞–Љ–µ—А–µ —В–µ—А–Љ–Њ—Б—В–∞–±–Є–ї–Є–Ј–∞—Ж–Є–Є —В—А—Г–±). –Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В—Б—П —Г–ї—Г—З—И–µ–љ–Є–µ –∞–і–≥–µ–Ј–Є–Є (–њ—А–Є–ї–Є–њ–∞–љ–Є—П) –Є–Ј–Њ–ї—П—Ж–Є–Њ–љ–љ–Њ–≥–Њ —Б–ї–Њ—П.

–Ч–∞—В–µ–Љ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –њ–Њ–і–∞–µ—В—Б—П –љ–∞ —Б—В–Њ–ї –Ј–∞–ї–Є–≤–Ї–Є –Я–Я–£; –Ј–і–µ—Б—М –љ–∞ —В–Њ—А—Ж—Л —В—А—Г–±—Л –љ–∞–і–µ–≤–∞—О—В—Б—П —Д–ї–∞–љ—Ж—Л, –Є–ї–Є –Ј–∞–ї–Є–≤–Њ—З–љ—Л–µ –Ј–∞–≥–ї—Г—И–Ї–Є. –Ю–љ–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л –і–ї—П –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є—П –≤—Л—В–µ–Ї–∞–љ–Є—П –ґ–Є–і–Ї–Њ–є –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є –Є–Ј –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–∞ –Љ–µ–ґ–і—Г —В—А—Г–±–Њ–є –Є –Њ–±–Њ–ї–Њ—З–Ї–Њ–є, –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—П –≥–µ—А–Љ–µ—В–Є—З–љ–Њ—Б—В—М –Љ–µ–ґ—В—А—Г–±–љ–Њ–є –њ–Њ–ї–Њ—Б—В–Є. –Я–Њ—Б–ї–µ —Н—В–Њ–≥–Њ —З–µ—А–µ–Ј –Њ—В–≤–µ—А—Б—В–Є–µ –≤ –Ј–∞–≥–ї—Г—И–Ї–µ –≤ –Љ–µ–ґ—В—А—Г–±–љ–Њ–µ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–Њ —Б –њ–Њ–Љ–Њ—Й—М—О –Ј–∞–ї–Є–≤–Њ—З–љ–Њ–є –Љ–∞—И–Є–љ—Л –≤—Л—Б–Њ–Ї–Њ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П –њ–Њ–і–∞–µ—В—Б—П —А–∞—Б—З–µ—В–љ–∞—П –і–Њ–Ј–∞ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –Я–Я–£ (–Ј–∞—А–∞–љ–µ–µ –њ–Њ–і–≥–Њ—В–Њ–≤–ї–µ–љ–љ–Њ–є —Б–Љ–µ—Б–Є –њ–Њ–ї–Є–Њ–ї–∞ –Є –Є–Ј–Њ—Ж–Є–∞–љ–∞—В–∞).

–§–∞—Б–Њ–љ–љ—Л–µ –Є–Ј–і–µ–ї–Є—П - —В—А–Њ–є–љ–Є–Ї–Є, –Њ—В–≤–Њ–і—Л, –њ–µ—А–µ—Е–Њ–і–љ–Є–Ї–Є, –Ї–Њ–Љ–њ–µ–љ—Б–∞—В–Њ—А—Л –Є —В.–њ. –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В—Б—П –∞–љ–∞–ї–Њ–≥–Є—З–љ—Л–Љ –Њ–±—А–∞–Ј–Њ–Љ.

–Э–∞ –Ј–∞–Ї–ї—О—З–Є—В–µ–ї—М–љ–Њ–Љ —Н—В–∞–њ–µ, –њ–Њ—Б–ї–µ –≤—Б–њ–µ–љ–Є–≤–∞–љ–Є—П, –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–≥–Њ –Ј–∞—Б—В—Л–≤–∞–љ–Є—П (—В–µ—А–Љ–Њ—Б—В–∞—В–Є—А–Њ–≤–∞–љ–Є—П) –Я–Я–£, –Ј–∞–љ–Є–Љ–∞—О—Й–µ–≥–Њ –љ–µ –Љ–µ–љ–µ–µ –≤–Њ—Б—М–Љ–Є —З–∞—Б–Њ–≤, –Є —Б–љ—П—В–Є—П –Ј–∞–ї–Є–≤–Њ—З–љ—Л—Е –Ј–∞–≥–ї—Г—И–µ–Ї, –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –њ—А–Њ–≤–µ—А–Ї–∞ –њ–ї–Њ—В–љ–Њ—Б—В–Є —В–µ–њ–ї–Њ–≤–Њ–є –Є–Ј–Њ–ї—П—Ж–Є–Є. –Ґ–∞–Ї–ґ–µ –њ—А–Њ–≤–Њ–і–Є—В—Б—П –Ї–Њ–љ—В—А–Њ–ї—М —А–∞–±–Њ—В—Л —Б–Є—Б—В–µ–Љ—Л –Ю–Ф–Ъ, –Љ–∞—А–Ї–Є—А–Њ–≤–Ї–∞ - –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Њ–±–Њ–ї–Њ—З–Ї–Є –Ї–ї–µ—П—В—Б—П –љ–∞–Ї–ї–µ–є–Ї–Є —Б —Г–Ї–∞–Ј–∞–љ–Є–µ–Љ —Б–Њ—А—В–∞–Љ–µ–љ—В–∞ —В—А—Г–±—Л –Є –µ–µ –і–ї–Є–љ—Л. –Ґ–µ–њ–ї–Њ–Є–Ј–Њ–ї—П—Ж–Є—П –Ї–∞–ґ–і–Њ–≥–Њ —В—А–µ—В—М–µ–≥–Њ –Є–Ј–і–µ–ї–Є—П –њ–Њ–і–≤–µ—А–≥–∞–µ—В—Б—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–Љ—Г –≤—Б–Ї—А—Л—В–Є—О –Є –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л–Љ –Є—Б–њ—Л—В–∞–љ–Є—П–Љ –љ–∞ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ –љ–Њ—А–Љ–∞—В–Є–≤–љ–Њ–є –і–Њ–Ї—Г–Љ–µ–љ—В–∞—Ж–Є–Є –њ–Њ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї—П–Љ —В–µ—А–Љ–Є—З–µ—Б–Ї–Њ–є —Б—В–Њ–є–Ї–Њ—Б—В–Є, –њ–ї–Њ—В–љ–Њ—Б—В–Є, –≤–Њ–і–Њ–њ–Њ–≥–ї–Њ—Й–µ–љ–Є—П –Є –∞–і–≥–µ–Ј–Є–Є (—Б—Ж–µ–њ–ї–µ–љ–Є—П —Б –Њ–±–Њ–ї–Њ—З–Ї–Њ–є). –Я–Њ–ї—Г—З–µ–љ–љ—Л–µ –і–∞–љ–љ—Л–µ –Ј–∞–љ–Њ—Б—П—В—Б—П –≤ –њ–∞—Б–њ–Њ—А—В –Ї–∞—З–µ—Б—В–≤–∞ –Є–Ј–і–µ–ї–Є–є.

–Э–∞–Ї–Њ–љ–µ—Ж, –≥–Њ—В–Њ–≤–∞—П –њ—А–Њ–і—Г–Ї—Ж–Є—П –њ–µ—А–µ–і–∞–µ—В—Б—П –љ–∞ —Б–Ї–ї–∞–і (–љ–∞–Ї–Њ–њ–Є—В–µ–ї—М–љ—Л–є —Б—В–µ–ї–ї–∞–ґ) –Є –Њ—В–≥—А—Г–ґ–∞–µ—В—Б—П –њ–Њ—В—А–µ–±–Є—В–µ–ї—П–Љ.